produse Categoria

- transmițător FM

- 0-50w 50w-1000w 2kw-10kw 10kw +

- emițător TV

- 0-50w 50-1kw 2kw-10kw

- antenă FM

- Antena TV

- antenă Accesorii

- Cablu Conector Splitter de putere Load dummy

- RF tranzistor

- Alimentare electrică

- Echipamente audio

- DTV Front End Echipamente

- Sistem de legătură

- sistemul STL Sistemul Link microunde

- Radio FM

- Masurator de putere

- Alte produse

- Special pentru Coronavirus

produse Tag-uri

Fmuser Site-uri

- es.fmuser.net

- it.fmuser.net

- fr.fmuser.net

- de.fmuser.net

- af.fmuser.net -> Afrikaans

- sq.fmuser.net -> Albaneză

- ar.fmuser.net -> arabă

- hy.fmuser.net -> Armeană

- az.fmuser.net -> azeră

- eu.fmuser.net -> bască

- be.fmuser.net -> bielorusă

- bg.fmuser.net -> Bulgarian

- ca.fmuser.net -> catalană

- zh-CN.fmuser.net -> Chineză (simplificată)

- zh-TW.fmuser.net -> Chineză (tradițională)

- hr.fmuser.net -> croată

- cs.fmuser.net -> cehă

- da.fmuser.net -> Daneză

- nl.fmuser.net -> Dutch

- et.fmuser.net -> estonă

- tl.fmuser.net -> filipinez

- fi.fmuser.net -> finlandeză

- fr.fmuser.net -> Franceză

- gl.fmuser.net -> Galeză

- ka.fmuser.net -> Georgiană

- de.fmuser.net -> germană

- el.fmuser.net -> greacă

- ht.fmuser.net -> Creole haitian

- iw.fmuser.net -> ebraică

- hi.fmuser.net -> Hindi

- hu.fmuser.net -> Maghiară

- is.fmuser.net -> islandeză

- id.fmuser.net -> indoneziană

- ga.fmuser.net -> irlandeză

- it.fmuser.net -> Italiană

- ja.fmuser.net -> japoneză

- ko.fmuser.net -> coreeană

- lv.fmuser.net -> letonă

- lt.fmuser.net -> lituaniană

- mk.fmuser.net -> macedoneană

- ms.fmuser.net -> Malay

- mt.fmuser.net -> malteză

- no.fmuser.net -> norvegiană

- fa.fmuser.net -> persană

- pl.fmuser.net -> poloneză

- pt.fmuser.net -> portugheză

- ro.fmuser.net -> Română

- ru.fmuser.net -> rusă

- sr.fmuser.net -> sârbă

- sk.fmuser.net -> slovacă

- sl.fmuser.net -> Slovenă

- es.fmuser.net -> spaniolă

- sw.fmuser.net -> Swahili

- sv.fmuser.net -> suedeză

- th.fmuser.net -> Thai

- tr.fmuser.net -> turcă

- uk.fmuser.net -> ucraineană

- ur.fmuser.net -> Urdu

- vi.fmuser.net -> Vietnameză

- cy.fmuser.net -> galeză

- yi.fmuser.net -> idiș

Through Hole vs Surface Mount | Care este diferența?

"Care sunt avantajele și dezavantajele montării prin gaură (THM) și a tehnologiei de montare la suprafață (SMT)? Care sunt principalele diferențe și bunuri comune între THM și SMT? Și care este mai bine, THM sau SMT? Vă prezentăm diferențele dintre montarea prin gaură (THM) și tehnologia de montare pe suprafață (SMT), să aruncăm o privire! ----- FMUSER"

Împărtășirea este grijulie!

1. Prin montarea orificiului | Asamblare PCB

1.1 Ce este THM (Through-Hole Mounting) - Tehnologia Through Hole

1.2 Componente prin gaură | Ce sunt și cum funcționează?

1) Tipuri de componente ale orificiului traversant

2) Tipuri de componente placate prin găuri (PTH)

3) Tipuri de componente placate pentru placa de circuit

2. Componente prin gaură | Care sunt avantajele THC (Componente prin gaură)

3. Tehnologia montării pe suprafață | Asamblare PCB

4. Componente SMD (SMC) | Ce sunt și cum funcționează?

5. Care este diferența dintre THM și SMT în ansamblul PCB?

6. SMT și THM | Care sunt avantajele și dezavantajele?

1) Avantajele tehnologiei de montare pe suprafață (SMT)

2) Dezavantaje ale tehnologiei de montare pe suprafață (SMT)

3) Avantajele montării prin gaură (THM)

4) Dezavantaje ale montării prin gaură (THM)

7. Întrebări Frecvente

FMUSER este expertul în fabricarea PCB-urilor de înaltă frecvență, oferim nu numai PCB-uri bugetare, ci și asistență online pentru proiectarea PCB-urilor, contactați echipa noastră pentru mai multe informatii!

1. Tprin montarea orificiului | Asamblare PCB

1.1 Ce este THM (Montare prin gaură) - Tprin tehnologia Hole

THM se referă la „Montare prin gaură„care se mai numește”THM""prin gaură""prin gaura"Sau"prin tehnologia găurilor""THTCa ceea ce am introdus în aceasta pagină, Montarea prin gauri este procesul prin care cablurile componente sunt plasate în găuri găurite pe un PCB gol, este un fel de predecesor al tehnologiei de montare pe suprafață.

În ultimii ani, industria electronică a cunoscut o creștere constantă, datorită utilizării tot mai mari a electronicii în diferite fațete ale vieții umane. Pe măsură ce crește cererea pentru produse avansate și miniaturale, crește și industria plăcilor cu circuite imprimate (PCB).

Există, de asemenea, multe terminologii PCB în fabricarea PCB-urilor, proiectarea PCB-urilor etc. Este posibil să aveți o mai bună înțelegere a plăcii de circuite imprimate după ce ați citit unele dintre terminologiile PCB-urilor de pe pagina de mai jos!

De asemenea, se va citi: Ce este placa de circuit imprimat (PCB) | Tot ce trebuie să știți

De ani de zile, tehnologia prin găuri a fost utilizată în construcția aproape tuturor plăcilor cu circuite imprimate (PCB). În timp ce montarea prin gaură asigură legături mecanice mai puternice decât tehnicile tehnologice de montare pe suprafață, găurirea suplimentară necesară face ca plăcile să fie mai scumpe de produs. De asemenea, limitează zona de rutare disponibilă pentru urmele de semnal de pe plăcile multistrat, deoarece găurile trebuie să treacă prin toate straturile spre partea opusă. Aceste probleme sunt doar două dintre numeroasele motive pentru care tehnologia montată la suprafață a devenit atât de populară în anii 1980.

Prin tehnologia Hole a înlocuit tehnicile de asamblare electronică timpurii, cum ar fi construcția punct-la-punct. De la a doua generație de computere din anii 1950 până când tehnologia de montare pe suprafață a devenit populară la sfârșitul anilor 1980, fiecare componentă pe un PCB tipic a fost o componentă prin gaură.

Astăzi, PCB-urile sunt din ce în ce mai mici decât înainte. Datorită suprafețelor lor mici, este dificil să montați diferite componente pe o placă de circuit. Pentru a ușura acest lucru, producătorii folosesc două tehnici pentru montarea componentelor electrice pe placa de circuit. Tehnologia placată prin găuri (PTH) și tehnologia de montare pe suprafață (SMT) sunt aceste tehnici. PTH este una dintre cele mai utilizate tehnici utilizate pentru montarea componentelor electrice, inclusiv microcipuri, condensatoare și rezistențe pe placa de circuit. În ansamblul orificiului traversant, cablurile sunt filetate prin găuri pre-găurite pentru a face un model încrucișat pe otpartea ei.

De asemenea, se va citi: Glosar de terminologie PCB (pentru începători) | Design PCB

▲ ÎNAPOI ▲

1.2 Componente prin gaură | Ce sunt și cum funcționează?

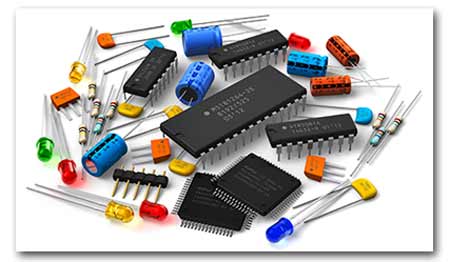

1) Tipuri de Prin componentele Hole

Înainte de a începe, trebuie să știți ceva despre componentele electronice de bază. Componentele electronice au două tipuri de bază, active și pasive. Următoarele sunt detaliile acestor două clasificări.

● Componente active

● Componentele pasive

Componentă activă

Ce este o componentă electronică activă?

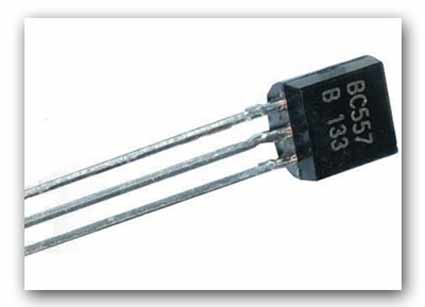

Componentele electronice active sunt componente care pot controla curentul. Diferite tipuri de plăci cu circuite imprimate au cel puțin o componentă activă. Câteva exemple de componente electronice active sunt tranzistoarele, tuburile de vid și redresoarele tiristor (SCR).

Exemplu:

dioda - două componente finale ale curentului într-o direcție principală. Are o rezistență scăzută într-o direcție și rezistență ridicată în cealaltă direcție

Redresor - Un dispozitiv convertește AC (schimbă direcția) în curent continuu (într-o direcție)

Tub de vid - tub sau supapă prin curent conductiv de vid

Funcție: curent activ de gestionare a componentelor. Majoritatea PCB-urilor au cel puțin o componentă activă.

Din perspectiva circuitului, componenta activă are două caracteristici de bază:

● Componenta activă în sine va consuma energie.

● Cu excepția semnalelor de intrare, trebuie să funcționeze și surse de alimentare externe.

Componentă pasivă

Ce sunt componentele electronice pasive?

Componentele electronice pasive sunt cele care nu au capacitatea de a controla curentul printr-un alt semnal electric. Exemple de componente electronice pasive includ condensatori, rezistențe, inductoare, transformatoare și unele diode. Acestea pot fi gaura pătrată a ansamblului SMD.

De asemenea, se va citi: Design PCB | Diagrama procesului de fabricație PCB, PPT și PDF

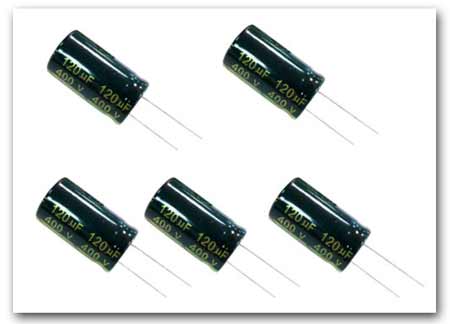

2) Tipuri de componente placate prin găuri (PTH)

Componentele PTH sunt cunoscute sub denumirea de „gaură de trecere”, deoarece cablurile sunt introduse printr-o gaură placată cu cupru în placa de circuit. Aceste componente au două tipuri de conductoare:

● Componente axiale de plumb

● Componente radiale de plumb

Componente axiale de plumb (ALC):

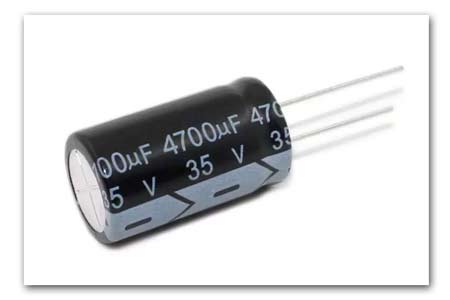

Aceste componente pot avea un potențial potențial sau multiple. Firele de plumb sunt făcute să iasă dintr-un capăt al componentei. În timpul ansamblului orificiului traversant placat, ambele capete sunt plasate prin orificii separate pe placa de circuit. Astfel, componentele sunt amplasate îndeaproape pe placa de circuit. Condensatoarele electrolitice, siguranțele, diodele emițătoare de lumină (LED-uri) și rezistențele de carbon sunt câteva exemple de componente axiale. Aceste componente sunt preferate atunci când producătorii caută o potrivire compactă.

Componente radiale de plumb (RLC):

Conductele acestor componente ies din corpul lor. Conductele radiale sunt utilizate mai ales pentru plăcile de înaltă densitate, deoarece ocupă mai puțin spațiu pe plăcile de circuite. Condensatoarele de disc ceramice sunt unul dintre tipurile importante de componente radiale.

Exemplu:

Rezistori - Componente electrice ale ambelor rezistențe finale. Rezistorul poate reduce curentul, poate modifica nivelul semnalului, divizarea tensiunii și altele asemenea.

Condensatori - Aceste componente pot stoca și elibera încărcarea. Acestea pot filtra cablul de alimentare și bloca tensiunea DC, permițând în același timp să treacă semnalul AC.

Din perspectiva circuitului, componentele pasive au două caracteristici de bază:

● Componenta pasivă în sine consumă electricitate sau transformă energia electrică în alte forme de altă energie.

● Se introduce doar semnalul, nu este necesar să funcționeze corect.

Funcţie - Componentele pasive nu pot utiliza un alt semnal electric pentru a schimba curentul.

Prin asamblarea plăcilor de circuite imprimate, incluzând tehnici de montare la suprafață și găuri traversante, aceste componente împreună constituie un proces mai sigur și mai convenabil decât în trecut. Deși aceste componente pot deveni mai complicate în următorii câțiva ani, știința lor din spatele lor este eternă.

De asemenea, se va citi: Procesul de fabricație a PCB 16 pași pentru realizarea unei plăci PCB

3) Tipuri de PComponente ale plăcii de circuit găurite

Și, la fel ca toate celelalte componente, componentele placii de circuit placate pot fi împărțite aproximativ în:

● Gaură de trecere activ componente

● Prin gaura pasiv componente.

Fiecare tip de componentă se montează pe placă în același mod. Proiectantul trebuie să plaseze găuri de trecere în structura PCB-ului, unde găurile sunt înconjurate cu un tampon pe stratul de suprafață pentru lipire. Procesul de montare prin gauri este simplu: așezați cablurile componente în găuri și lipiți cablul expus pe tampon. Componentele placii de circuit placate prin găuri sunt suficient de mari și de robuste încât să poată fi ușor lipite manual. Pentru componentele pasive, orificiile componente pot fi destul de lungi, astfel încât acestea sunt adesea tăiate la o lungime mai mică înainte de montare.

Găuri pasive Componente

Componentele pasive prin găuri sunt disponibile în două tipuri posibile de pachete: radial și axial. O componentă axială prin gaură are cablurile sale electrice care rulează de-a lungul axei de simetrie a componentei. Gândiți-vă la un rezistor de bază; cablurile electrice rulează de-a lungul axei cilindrice a rezistorului. Diodele, inductoarele și multe condensatoare sunt montate în același mod. Nu toate componentele orificiului traversant vin în ambalaje cilindrice; unele componente, cum ar fi rezistențele de mare putere, vin în pachete dreptunghiulare cu un fir de plumb care se desfășoară pe lungimea pachetului.

Componentă activă prin gaurăs

Dacă vă amintiți din nou la orele de electronică, probabil că vă veți aminti circuitele integrate pe care le-ați folosit cu pachetul dual-inline (DIP) sau DIP din plastic (PDIP). Aceste componente sunt în mod normal văzute ca fiind montate pe panouri pentru dezvoltarea dovezii conceptului, dar sunt utilizate în mod obișnuit în PCB-uri reale. Pachetul DIP este comun pentru componentele active prin găuri, cum ar fi pachetele de amplificatoare op, regulatoare de tensiune de joasă putere și multe alte componente comune. Alte componente, cum ar fi tranzistoare, regulatoare de tensiune de putere mai mare, rezonatoare de cuarț, LED-uri de putere mai mare și multe altele pot veni într-un pachet în linie în zig-zag (ZIP) sau în pachet de contur de tranzistor (TO). La fel ca tehnologia axială sau radială pasivă, aceste alte pachete se montează pe un PCB în același mod.

Componentele prin găuri au apărut într-un moment în care proiectanții erau mai preocupați de stabilizarea mecanică a sistemelor electronice și erau mai puțin preocupați de estetică și integritatea semnalului. S-a concentrat mai puțin pe reducerea spațiului ocupat de componente, iar problemele de integritate a semnalului nu au fost o preocupare. Mai târziu, pe măsură ce consumul de energie, integritatea semnalului și cerințele de spațiu ale plăcii au început să ocupe un loc central, proiectanții au trebuit să utilizeze componente care oferă aceeași funcționalitate electrică într-un pachet mai mic. Aici intră componentele de montare la suprafață.

2. Componente prin gaură | Care sunt avantajele THC (Prin componentele Hole)

Componentele orificiale trecătoare sunt cel mai bine utilizate pentru produse de înaltă fiabilitate care necesită conexiuni mai puternice între straturi. Tcomponentele orificiului joacă în continuare roluri importante în procesul de asamblare a PCB pentru aceste avantaje:

● Durabilitate:

Multe piese care servesc ca interfață trebuie să aibă un atașament mecanic mai robust decât ceea ce se poate realiza prin lipirea pe suprafață. Întrerupătoarele, conectorii, siguranțele și alte părți care vor fi împinse și trase de forțe umane sau mecanice, au nevoie de rezistența unei conexiuni sudate prin gaură.

● Putere:

Componentele care sunt utilizate în circuite care conduc niveluri ridicate de putere sunt de obicei disponibile numai în pachete prin găuri. Nu numai că aceste părți sunt mai mari și mai grele, necesitând un atașament mecanic mai robust, dar sarcinile curente pot fi prea mari pentru o conexiune de lipit pe suprafață.

● Căldură:

Componentele care conduc o mulțime de căldură pot favoriza, de asemenea, un pachet prin găuri. Acest lucru permite știfturilor să conducă căldura prin orificii și afară în tablă. În unele cazuri, aceste părți pot fi înșurubate printr-o gaură din placă și pentru transfer suplimentar de căldură.

● Hibrid:

Acestea sunt părțile care sunt o combinație atât de plăcuțe de montare la suprafață, cât și de știfturi orificiale. Exemplele ar include conectorii de înaltă densitate ale căror pini de semnal sunt montați pe suprafață, în timp ce pinii lor de montaj sunt orificiali. Aceeași configurație poate fi găsită și în părțile care transportă o mulțime de curenți sau se încălzesc. Puterea și / sau pinii fierbinți vor fi orificiali, în timp ce ceilalți pini de semnal vor fi montați la suprafață.

În timp ce componentele SMT sunt securizate numai prin lipire pe suprafața plăcii, cablurile componente ale orificiului traversant trec prin placă, permițând componentelor să reziste la mai multe solicitări de mediu. Acesta este motivul pentru care tehnologia prin găuri este frecvent utilizată în produsele militare și aerospațiale care pot experimenta accelerații extreme, coliziuni sau temperaturi ridicate. Tehnologia prin găuri este, de asemenea, utilă în aplicațiile de testare și prototipare care uneori necesită ajustări și înlocuiri manuale.

De asemenea, se va citi: Cum se reciclează o placă de circuite imprimate? | Lucruri pe care ar trebui să le știți

▲ ÎNAPOI ▲

3. Tehnologia montării pe suprafață | Asamblare PCB

Ce este SMT (Surface Mount) - Tehnologie de montare pe suprafață

Tehnologia de montare la suprafață (SMT) se referă la o tehnologie care pune diferite tipuri de componente electrice direct pe o suprafață a plăcii PCB, în timp ce dispozitivul de montare la suprafață (SMD) se referă la acele componente electrice care sunt instalate pe placa de circuit imprimat (PCB) ), SMD sunt, de asemenea, cunoscute sub numele de SMC (Surface Mount Device Components)

Ca o alternativă la practicile de proiectare și fabricație a plăcilor de circuite imprimate prin trecere (TH), tehnologia de montare pe suprafață (SMT) funcționează mai bine atunci când dimensiunea, greutatea și automatizarea sunt considerate datorită PCB-urilor sale mai eficiente care fabrică fiabilitate sau calitate decât Tehnologie de montare prin gauri

Această tehnologie a facilitat aplicarea electronicii pentru funcții care nu erau considerate anterior practice sau posibile. SMT folosește dispozitive de montare la suprafață (SMD) pentru a înlocui omologii mai mari, mai grei și mai greoaie din vechea construcție PCB prin găuri.

▲ ÎNAPOI ▲

4. Componente SMD (SMC) | Ce sunt și cum funcționează?

Componentele SMD de pe o placă PCB sunt ușor de identificat, au multe în comun, cum ar fi aspectul și metodele de lucru, iată câteva dintre componentele SMD de pe o placă PCB, este posibil să întâlniți mai multe de care aveți nevoie în această pagină, dar mai întâi aș dori să vă arăt următoarele componente de montare pe suprafață utilizate în mod simplu:

● Rezistor de cip (R)

● Rezistor de rețea (RA / RN

● Condensator (C)

● Diodă (D)

● LED (LED)

● Tranzistor (Q)

● Inductor (L)

● Transformator (T)

● Oscilator de cristal (X)

● Siguranță

Iată cum funcționează aceste componente SMD:

● Rezistor de cip (R)

în general, cele trei cifre de pe corpul unui rezistor de cip indică valoarea rezistenței sale. Prima și a doua cifră sunt cifre semnificative, iar a treia cifră indică multiplu de 10, cum ar fi „103” indică „10KΩ”, „472” este „4700Ω”. Litera „R” înseamnă un punct zecimal, de exemplu , "R15" înseamnă "0.15Ω".

● Rezistor de rețea (RA / RN)

care împachetează mai multe rezistențe cu aceiași parametri împreună. Rezistențele de rețea se aplică în general circuitelor digitale. Metoda de identificare a rezistenței este aceeași cu rezistența cipului.

● Condensator (C)

cele mai utilizate sunt MLCC (condensatori ceramici multi-strat), MLCC este împărțit în COG (NPO), X7R, Y5V în funcție de materiale, dintre care COG (NPO) este cel mai stabil. Condensatoarele de tantal și condensatoarele din aluminiu sunt alte două condensatoare speciale pe care le folosim, rețineți pentru a distinge polaritatea celor doi.

● Diodă (D), componente SMD aplicate pe scară largă. În general, pe corpul diodei, inelul de culoare marchează direcția negativului său.

● LED (LED), LED-urile sunt împărțite în LED-uri obișnuite și LED-uri cu luminozitate ridicată, cu culori de alb, roșu, galben și albastru etc. Determinarea polarității LED-urilor trebuie să se bazeze pe un ghid specific de fabricație a produsului.

● Tranzistor (Q), structurile tipice sunt NPN și PNP, inclusiv Triode, BJT, FET, MOSFET și altele asemenea. Cele mai utilizate pachete în componentele SMD sunt SOT-23 și SOT-223 (mai mari).

● Inductor (L), valorile inductanței sunt în general imprimate direct pe corp.

● Transformator (T)

● Oscilator de cristal (X), utilizat în principal în diferite circuite pentru a genera frecvența de oscilație.

● Siguranță

IC (U), adică circuite integrate, cele mai importante componente funcționale ale produselor electronice. Pachetele sunt mai complicate, care vor fi introduse în detaliu mai târziu.

▲ ÎNAPOI ▲

5. Care este diferența dintre THM și SMT în ansamblul PCB?

Pentru a vă ajuta să înțelegeți mai bine diferența dintre montarea prin gaură și montarea pe suprafață, FMUSER oferă o foaie de comparație pentru referință:

| Diferența în | Tehnologie de montare pe suprafață (SMT) | Montare prin gaură (THM) |

|

Spațiu Ocupația |

Rată mică de ocupare a spațiului PCB |

Rată mare de ocupare a spațiului PCB |

|

Cerința firelor de plumb |

Montare directă a componentelor, nu este nevoie de fire de plumb |

Pentru montare sunt necesare fire de plumb |

|

Numărul pinilor |

Mult mai înalt |

Normal |

|

Densitatea ambalajului |

Mult mai înalt |

Normal |

|

Costul componentelor |

Ieftin |

Relativ ridicat |

|

Costul producției |

Potrivit pentru producția de volum mare la costuri reduse |

Potrivit pentru producția de volum mic la costuri ridicate |

|

Mărimea |

Relativ mic |

Relativ mare |

|

Viteza circuitului |

Relativ mai mare |

Relativ mai jos |

|

Structure |

Complicat în proiectare, producție și tehnologie |

simplu |

|

Domeniul de aplicare |

Cele mai multe se aplică în componente mari și voluminoase supuse stresului sau tensiunii înalte |

Nu este recomandat pentru utilizarea de înaltă putere sau de înaltă tensiune |

Într-un cuvânt, kDiferențele dintre gaură și montare pe suprafață sunt:

● SMT rezolvă problemele de spațiu care sunt comune montajului prin gaură.

● În SMT, componentele nu au șuruburi și sunt montate direct pe PCB, în timp ce componentele cu găuri trecătoare necesită fire de plumb care trec prin găurile forate.

● Numărul de pini este mai mare în SMT decât în tehnologia prin găuri.

● Deoarece componentele sunt mai compacte, densitatea de ambalare realizată prin SMT este mult mai mare decât la montarea prin gaură.

● Componentele SMT sunt de obicei mai puțin costisitoare decât omologii lor prin gaură.

● SMT se pretează automatizării ansamblului, făcându-l mult mai potrivit pentru producția de volum mare la costuri mai mici decât producția prin găuri.

● Deși SMT este de obicei mai ieftin din punct de vedere al producției, capitalul necesar pentru investiții în utilaje este mai mare decât pentru tehnologia prin găuri.

● SMT face mai ușoară obținerea unor viteze mai mari ale circuitului datorită dimensiunii reduse.

● Proiectarea, producția, abilitățile și tehnologia cerute de SMT sunt destul de avansate în comparație cu tehnologia prin găuri.

● Montarea prin gaură este de obicei mai de dorit decât SMT în ceea ce privește componentele mari, voluminoase, componente care sunt supuse la solicitări mecanice frecvente sau pentru piese de înaltă putere și de înaltă tensiune.

● Deși există scenarii în care montarea prin gaură poate fi încă utilizată în asamblarea modernă a PCB-ului, în cea mai mare parte, tehnologia montată la suprafață este superioară.

6. SMT și THM | Care sunt avantajele și dezavantajele?

Puteți vedea diferențele față de caracteristicile menționate mai sus, dar pentru a vă ajuta să înțelegeți mai bine montarea prin gaură (THM) și tehnologia de montare pe suprafață (SMT), FMUSER oferă o listă completă de comparație a avantajelor și dezavantajelor THM și SMT, citiți următorul conținut despre avantajele și dezavantajele lor acum!

Vizualizare Qucik (Faceți clic pentru a vizita)

Care sunt avantajele tehnologiei de montare pe suprafață (SMT)?

Care sunt dezavantajele tehnologiei de montare pe suprafață (SMT)?

Care sunt avantajele montării prin gaură (THM)?

Care sunt dezavantajele montării prin gaură (THM)?

1) Care sunt avantajele tehnologiei de montare pe suprafață (SMT)?

● Reducere considerabilă a zgomotului electric

Cel mai important, SMT are economii semnificative în greutate și imobiliare și reducerea zgomotului electric. Pachetul compact și inductanța mai mică a plumbului în SMT înseamnă compatibilitatea electromagnetică (EMC) vor fi mai ușor de realizat.

● Realizați miniaturizarea cu o reducere semnificativă a greutății

Dimensiunea și volumul geometric ocupat de componentele electronice SMT sunt mult mai mici decât cele ale componentelor de interpolare prin găuri, care pot fi în general reduse cu 60% ~ 70%, iar unele componente pot fi chiar reduse cu 90% ca dimensiune și volum.

Între timp, componenta SMT poate cântări doar o zecime din echivalentele lor obișnuite. Din acest motiv, o scădere semnificativă a greutății ansamblului de montare pe suprafață (SMA).

● Utilizarea optimă a spațiului de bord

Componentele SMT ocupă mici din această cauză doar o jumătate până la o treime din spațiul de pe placa de circuit imprimat. Acest lucru duce la modele mai ușoare și mai compacte.

Componentele SMD sunt mult mai mici (SMT permite dimensiuni mai mici ale PCB-urilor) decât componentele THM, ceea ce înseamnă că, cu o mai mare proprietate imobiliară, densitatea totală (de exemplu, densitatea de siguranță) a plăcii va crește enorm. Designul compact al SMT permite, de asemenea, viteze mai mari ale circuitului.

● Viteza mare de transmisie a semnalului

Componentele asamblate SMT nu sunt doar compacte în structură, ci și cu densitate mare de siguranță. Densitatea ansamblului poate atinge 5.5 ~ 20 îmbinări de lipit pe centimetru pătrat atunci când PCB-ul este lipit pe ambele părți. PCB-urile asamblate SMT pot realiza o transmisie de semnal de mare viteză datorită scurtcircuitelor și a micilor întârzieri.

● Deoarece fiecare componentă electronică nu este accesibilă pe suportul de suprafață, rezervele de suprafață reală de pe o placă vor depinde de raportul dintre componentele găurilor traversante modificate de piesele de montare la suprafață.

● Componentele SMD pot fi plasate pe ambele părți ale unui PCB, ceea ce înseamnă o densitate mai mare a componentelor, cu mai multe conexiuni posibile pe componentă.

● Efecte bune de înaltă frecvență

Deoarece componentele nu au cablu sau cablu scurt, parametrii distribuiți ai circuitului sunt reduși în mod natural, ceea ce permite rezistență și inductanță mai scăzute la conexiune, atenuând efectele nedorite ale semnalelor RF, oferind o performanță mai bună la frecvență înaltă

● SMT este benefic pentru producția automată, îmbunătățind randamentul, eficiența producției și costuri mai mici

Folosirea unei mașini Pick and Place pentru plasarea componentelor va reduce timpul de producție, precum și costurile mai mici.

Rutarea urmelor este redusă, dimensiunea plăcii este redusă.

În același timp, deoarece orificiile nu sunt necesare pentru asamblare, SMT permite costuri mai mici și timp de producție mai rapid. În timpul asamblării, componentele SMT pot fi plasate la rate de mii - chiar și zeci de mii - de plasări pe oră, comparativ cu mai puțin de o mie pentru THM, defecțiunea componentelor cauzată de procesul de sudare va fi, de asemenea, redusă foarte mult și fiabilitatea va fi îmbunătățită .

● Costuri materiale reduse la minimum

Componentele SMD sunt în cea mai mare parte mai ieftine în comparație cu componentele THM datorită îmbunătățirii eficienței echipamentelor de producție și a reducerii consumului de materiale de ambalare, costul ambalării majorității componentelor SMT a fost mai mic decât cel al componentelor THT cu același tip și funcție

Dacă funcțiile de pe placa de montare la suprafață nu sunt extinse, extinderea între distanțele dintre pachete, făcută posibilă de piesele de montare la suprafață mai mici și o scădere a numărului de goluri de plictisire poate reduce, de asemenea, numărul de straturi din placa de circuit imprimat. Acest lucru va reduce din nou costul plăcii.

● Formarea articulațiilor de lipit este mult mai fiabilă și mai repetabilă folosind cuptoarele de reflux programate versus tehnici prin intermediul.

SMT s-a dovedit a fi mai stabil și mai performant în ceea ce privește rezistența la impact și rezistența la vibrații, acest lucru este de o mare importanță pentru realizarea funcționării cu viteză ultra-mare a echipamentelor electronice. În ciuda avantajelor aparente, producția SMT prezintă propriul său set de provocări unice. În timp ce componentele pot fi amplasate mai rapid, utilajele necesare pentru a face acest lucru sunt foarte scumpe. O astfel de investiție de capital ridicată pentru procesul de asamblare înseamnă că componentele SMT pot crește costurile pentru plăcile prototip de volum mic. Componentele montate la suprafață necesită mai multă precizie în timpul fabricației, datorită complexității crescute a rutelor orbite / îngropate, spre deosebire de orificiul de trecere.

Precizia este, de asemenea, importantă în timpul proiectării, deoarece încălcările liniilor directoare privind aspectul pad-urilor DFM ale producătorului dvs. (CM) pot duce la probleme de montare, cum ar fi tombstoning, care poate reduce semnificativ rata de randament în timpul unei producții.

▲ ÎNAPOI ▲

● SMT nu este potrivit pentru piese mari, de mare putere sau de înaltă tensiune

În general, puterea componentelor SMD este mai mică. Nu toate componentele electronice active și pasive sunt disponibile în SMD, majoritatea componentelor SMD nu sunt potrivite pentru aplicații de mare putere.

● Investiții mari în echipamente

Majoritatea echipamentelor SMT, cum ar fi Cuptorul Reflow, Mașina Pick and Place, Imprimanta cu ecran de lipit lipire și chiar Stația de reelaborare SMD cu aer cald sunt scumpe. Prin urmare, linia de asamblare PCB SMT necesită investiții uriașe.

● Miniaturizarea și numeroasele tipuri de articulații de lipit complică procesul și inspecția

Dimensiunile articulațiilor de lipit în SMT devin rapid mult mai mici, pe măsură ce se fac progrese în ceea ce privește tehnologia cu pas ultra-fin, devine foarte dificil în timpul inspecției.

Fiabilitatea îmbinărilor de lipit devine mai mult un motiv de îngrijorare, deoarece este permisă din ce în ce mai puțin lipire pentru fiecare îmbinare. Anularea este o defecțiune asociată în mod obișnuit cu îmbinările de lipit, mai ales atunci când se revarsă o pastă de lipit în aplicația SMT. Prezența golurilor poate deteriora rezistența articulației și, în cele din urmă, poate duce la defectarea articulațiilor.

● Conexiunile de lipit ale SMD-urilor pot fi deteriorate de compușii de ghiveci care trec prin cicluri termice

Nu poate asigura că conexiunile de lipit vor rezista compușilor utilizați în timpul aplicării în ghiveci. Conexiunile pot fi sau nu deteriorate atunci când treceți prin ciclare termică. Spațiile mici de plumb pot face reparațiile mai dificile, prin urmare, componentele SMD nu sunt potrivite pentru prototipare sau testarea circuitelor mici.

● SMT poate fi fiabil atunci când este utilizat ca metodă de atașare unică pentru componentele supuse solicitării mecanice (adică dispozitive externe care sunt atașate sau detașate frecvent).

SMD-urile nu pot fi utilizate direct cu panourile plug-in (un instrument de prototipare rapidă), necesitând fie un PCB personalizat pentru fiecare prototip, fie montarea SMD-ului pe un suport cu pin. Pentru prototiparea în jurul unei anumite componente SMD, poate fi utilizată o placă mai puțin costisitoare. În plus, pot fi utilizate protoboarde în stil de panouri, dintre care unele includ tampoane pentru componente SMD de dimensiuni standard. Pentru realizarea de prototipuri, se poate utiliza panoul de tip „dead bug”.

● Ușor de deteriorat

Componentele SMD se pot deteriora cu ușurință dacă sunt scăpate. Mai mult, componentele sunt ușor de scăpat sau deteriorat atunci când sunt instalate. De asemenea, sunt foarte sensibili la ESD și au nevoie de produse ESD pentru manipulare și ambalare. În general, sunt tratate în Cleanroom Environment.

● Cerințe ridicate pentru tehnologia de lipit

Unele piese SMT sunt atât de mici încât prezintă o provocare destul de mare de găsit, dezlipit, înlocuit și apoi re-lipit.

Există, de asemenea, îngrijorarea că ar putea exista daune colaterale cauzate de aparatele de lipit portabile la piesele din apropiere, piesele STM fiind atât de mici și apropiate.

Principalul motiv este că componentele pot genera multă căldură sau pot suporta o sarcină electrică ridicată care nu poate fi montată, lipirea se poate topi la căldură ridicată, deci este ușor să apară „Pseudo lipire”, „crater”, scurgeri de lipire, pod (cu tablă), „Tombstoning” și alte fenomene.

Lipirea poate fi, de asemenea, slăbită din cauza solicitării mecanice. Aceasta înseamnă că componentele care vor interacționa direct cu un utilizator ar trebui atașate folosind legarea fizică a montajului prin gaură.

Realizarea prototipului SMT PCB sau producția de volum mic este costisitoare.

● Costuri ridicate de învățare și formare necesare datorită complexității tehnice

Datorită dimensiunilor mici și distanțelor de plumb ale multor SMD-uri, asamblarea manuală a prototipului sau repararea la nivel de componentă sunt mai dificile și sunt necesari operatori calificați și unelte mai scumpe

▲ ÎNAPOI ▲

3) Care sunt avantajele montării prin gaură (THM)?

Conexiune fizică puternică între PCB și componentele sale

Componenta tehnologică prin găuri care oferă o conexiune mult mai puternică între componente și placa PCB poate rezista la mai multe solicitări de mediu (acestea trec prin placa în loc să fie fixate pe suprafața plăcii ca și componentele SMT). Tehnologia prin găuri este, de asemenea, utilizată în aplicații care necesită testare și prototipare datorită capacităților de înlocuire și reglare manuale.

● Înlocuirea ușoară a componentelor montate

Componentele montate prin gaură sunt mult mai ușor de înlocuit, este mult mai ușor să testăm sau să facem prototipuri cu componente gaură în loc de componente montate la suprafață.

● Prototiparea devine mai ușoară

Pe lângă faptul că sunt mai fiabile, componentele orificiului traversant pot fi schimbate cu ușurință. Majoritatea inginerilor și producătorilor de design sunt mai de preferat față de tehnologia prin gauri atunci când fac prototipuri, deoarece gaurile traversante pot fi utilizate cu prize de panouri

● Toleranță ridicată la căldură

Combinată cu durabilitatea lor în accelerații și coliziuni extreme, toleranța ridicată la căldură face din THT procesul preferat pentru produsele militare și aerospațiale.

● Eficiență ridicată

TComponentele orificiului sunt, de asemenea, mai mari decât cele SMT, ceea ce înseamnă că, de obicei, pot gestiona și aplicații cu putere mai mare.

● Capacitate excelentă de manipulare a puterii

Lipirea prin găuri creează o legătură mai puternică între componente și placă, făcându-l perfect pentru componentele mai mari care vor suferi o putere mare, tensiune ridicată și solicitări mecanice, inclusiv

- Transformatoare

- Conectori

- Semiconductori

- Condensatoare electrolitice

- etc

Într-un cuvânt, tehnologia prin gaură are avantajele:

● Conexiune fizică puternică între PCB și componentele sale

● Înlocuirea ușoară a componentelor montate

● Prototiparea devine mai ușoară

● Toleranță ridicată la căldură

● Eficiență ridicată

● Capacitate excelentă de manipulare a puterii

▲ ÎNAPOI ▲

4) Care sunt dezavantajele montării prin gaură (THM)?

● Limitarea spațiului plăcii PCB

Găurile supra-găurite de pe placa PCB pot ocupa prea mult spațiu și pot reduce flexibilitatea unei plăci PCB. Dacă folosim tehnologia prin găuri pentru a produce o placă PCB, nu va mai rămâne mult spațiu pentru a vă actualiza placa.

● Nu se aplică producției mari

Tehnologia prin gauri aduce costuri ridicate atât în producție, cât și în timpul de livrare și în domeniul imobiliar.

● Majoritatea componentelor montate prin gaură trebuie să fie așezate manual

Componentele THM sunt, de asemenea, plasate și lipite manual, lăsând puțin spațiu de automatizare precum SMT, deci este scump. Plăcile cu componente THM trebuie, de asemenea, să fie găurite, deci nu există PCB-uri minuscule care vin la un cost redus dacă utilizați tehnologia THM.

● Montarea prin gaură nu este recomandată și pentru proiectele ultra-compacte, chiar și în etapa de prototip.

Într-un cuvânt, tehnologia prin gauri prezintă dezavantajele:

● Limitarea spațiului plăcii PCB

● Nu se aplică producției mari

● Componente sunt obligatorii

● Mai puțin prietenoasă cu scândurile produse în serie

● Nu se aplică pentru proiectele ultra-compacte

Dacă vă referiți la structura plăcilor cu circuite imprimate (PCB), iată câteva dintre materialele principale

- Serigrafie

- PCB conform RoHS

- Laminate

- Parametrii cheie ai substratului

- Substraturi comune

- Grosimea cuprului

- Masca de lipit

- Materiale non-FR

- Respectarea măsurilor de precauție pentru descărcarea electrostatică atunci când se manipulează plăcile de circuite. ESD poate provoca performanțe degradate sau distruge microcircuitele sensibile.

O placă cu circuite imprimate (PCB) susține și conectează electric componentele electrice sau electronice utilizând piste conductive, plăcuțe și alte caracteristici gravate de pe unul sau mai multe straturi de foi de cupru laminate pe și / sau între straturile de foi ale unui substrat neconductiv.

Împărtășirea este grijulie!

▲ ÎNAPOI ▲